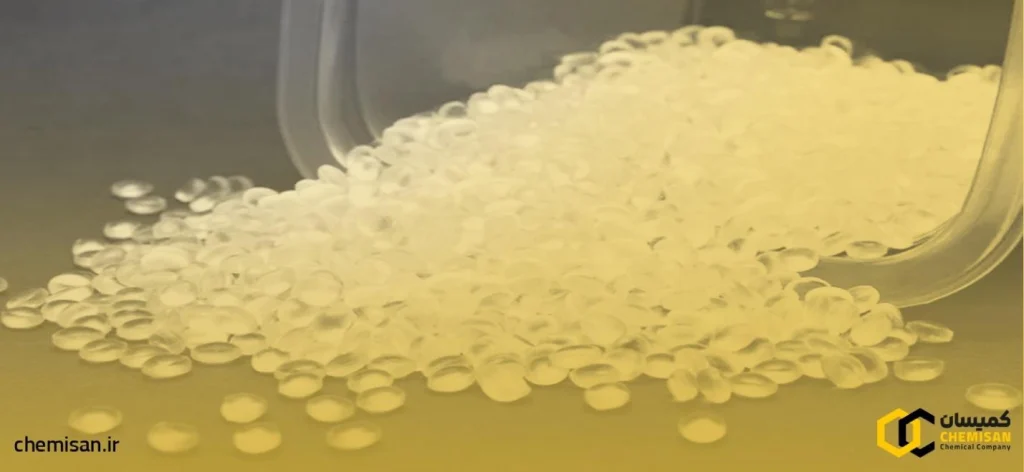

پلی اتیلن یکی از پرکاربردترین پلیمرهای جهان است که به دلیل ویژگی های منحصر به فردی مانند انعطاف پذیری، مقاومت مکانیکی، شفافیت و هزینه تولید مناسب، در صنایع مختلف از جمله بسته بندی، ساخت و ساز، پزشکی و خودروسازی جایگاه ویژه ای دارد.

این ماده از پلیمریزاسیون مواد اولیه پلی اتیلن، یعنی گاز اتیلن تولید می شود و ویژگی های نهایی آن به روش تولید پلی اتیلن بستگی دارند. انتخاب بهترین روش تولید پلی اتیلن نیازمند درک دقیق نیازهای صنعتی، نوع محصول نهایی و ملاحظات اقتصادی است.

در ادامه این مطلب از شرکت شیمیایی کمیسان، با بررسی روش های پلیمریزاسیون، کاتالیست های تولید پلی اتیلن و کاربردهای پلی اتیلن به این پرسش ها پاسخ می دهیم که هر یک از فرایند های تولید پلی اتیلن برای کدام نیاز های صنعتی مناسب تر است.

روش های اصلی تولید پلی اتیلن

تولید پلی اتیلن از طریق چندین روش پلیمریزاسیون انجام می شود که هریک ویژگی های خاصی به محصول نهایی می بخشند. در ادامه، هر یک از روش های تولید پلی اتیلن را بررسی می کنیم:

پلیمریزاسیون فشار بالا

روش پلیمریزاسیون فشار بالا یکی از قدیمی ترین و پرکاربردترین روش ها برای تولید پلی اتیلن با چگالی پایین (LDPE) است. در این فرآیند، گاز اتیلن تحت فشار بسیار بالا (۱۰۰۰ تا ۳۰۰۰ بار) و دمای ۱۵۰ تا ۳۰۰ درجه سانتی گراد، در حضور آغازگرهای رادیکال آزاد پلیمریزه می شود. این شرایط باعث ایجاد ساختار مولکولی شاخه دار می شود که پلی اتیلن حاصل از آن نرم، شفاف و با انعطاف پذیری بالا است.

📚 بیشتر بخوانید…

پلی اتیلن چیست؟

مزایا:

- تولید LDPE با شفافیت و کشسانی بالا، مناسب برای بسته بندی ها، کیسه های خرید و پوشش های کابل.

- فرآیند نسبتا ساده و سریع.

معایب:

- مصرف انرژی بالا به دلیل نیاز به فشار و دمای زیاد.

- کنترل محدود بر توزیع وزن مولکولی، که ممکن است به تنوع در کیفیت محصول منجر شود.

پلیمریزاسیون با کاتالیست زیگلر-ناتا

روش پلیمریزاسیون با کاتالیست زیگلر-ناتا برای تولید پلی اتیلن با چگالی بالا (HDPE) و گاهی LDPE استفاده می شود. این روش در دما و فشار پایین تر نسبت به فشار بالا انجام می شود و از کاتالیست های تولید پلی اتیلن مانند ترکیبات تیتانیوم برای کنترل زنجیره پلیمری بهره می برد. پلی اتیلن حاصل از این روش دارای مقاومت مکانیکی بالا و چگالی زیاد است.

📚 بیشتر بخوانید…

مزایا:

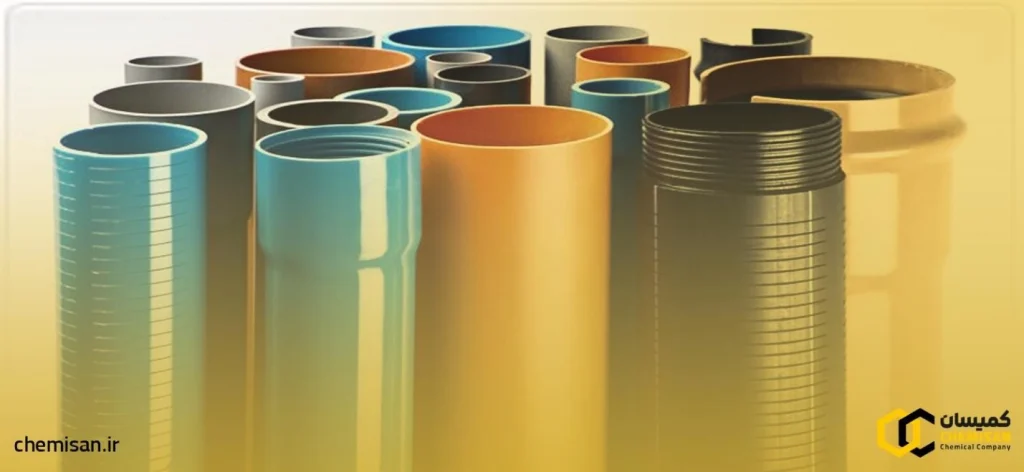

تولید HDPE با سختی و استحکام بالا، مناسب برای کاربردهای پلی اتیلن مانند لوله های فشار قوی، مخازن و ظروف صنعتی.

کنترل بهتر بر خواص پلیمر، از جمله توزیع وزن مولکولی.

معایب:

- نیاز به مدیریت دقیق شرایط واکنش برای حفظ کارایی کاتالیست.

- استفاده از حلال های هیدروکربنی ممکن است چالش های زیست محیطی ایجاد کند.

پلیمریزاسیون با کاتالیست متالوسن

پلیمریزاسیون با کاتالیست متالوسن یک روش پیشرفته است که برای تولید پلی اتیلن با خواص دقیق و قابل کنترل استفاده می شود. کاتالیست های متالوسن ساختار زنجیره های پلیمری را به صورت یکنواخت و منظم شکل می دهند که نتیجه آن تولید پلی اتیلن با شفافیت بالا، انعطاف پذیری عالی و مقاومت در برابر پارگی است.

مزایا:

- تولید پلی اتیلن با کیفیت بالا برای کاربردهای پلی اتیلن مانند بسته بندی های شفاف، تجهیزات پزشکی و فیلم های صنعتی.

- امکان تنظیم دقیق خواص پلیمر برای کاربردهای خاص.

معایب:

- نیاز به تجهیزات پیشرفته و هزینه های بالاتر.

- پیچیدگی فرآیند به دلیل حساسیت کاتالیست ها.

پلیمریزاسیون در فاز گاز

پلیمریزاسیون در فاز گاز یکی از روش های اقتصادی و پرکاربرد در تولید پلی اتیلن در پتروشیمی است. در این روش، گاز اتیلن در یک راکتور بستر سیال با استفاده از کاتالیست های جامد پلیمریزه می شود. این فرآیند نیازی به حلال یا فشار بالا ندارد و برای تولید HDPE و LDPE مناسب است.

مزایا:

- مصرف انرژی کمتر نسبت به روش فشار بالا.

- تولید انواع پلی اتیلن (PE) با کیفیت یکنواخت، مناسب برای بسته بندی، لوله سازی و محصولات ساختمانی.

- کنترل بهتر فرآیند و بهره وری بالا.

معایب:

- غیرفعال شدن کاتالیست ممکن است کیفیت پلیمر را تحت تاثیر قرار دهد.

- رسوب گذاری در راکتور (Fouling) می تواند نیاز به تعمیر و نگهداری دوره ای ایجاد کند.

پلیمریزاسیون در محلول

پلیمریزاسیون در محلول روشی است که در آن اتیلن در یک حلال مناسب حل شده و با استفاده از کاتالیست پلیمریزه می شود. این روش امکان تولید پلی اتیلن با توزیع یکنواخت وزن مولکولی و خواص مکانیکی بهبود یافته را فراهم می کند.

مزایا:

- تولید PE با خواص پایدار و یکنواخت، مناسب برای پوشش های مقاوم، عایق های الکتریکی و فیلم های تخصصی.

- امکان تولید کوپلیمر هایی با ویژگی خاص.

معایب:

- پیچیدگی و هزینه بالا به دلیل نیاز به بازیابی و بازیافت حلال.

- نیاز به کنترل دقیق دما و فشار برای حفظ یکنواختی محلول.

📚 بیشتر بخوانید…

مقایسه روش های تولید پلی اتیلن از نظر کیفیت و هزینه

برای انتخاب بهترین روش تولید پلی اتیلن، مقایسه روش های تولید پلی اتیلن از نظر کیفیت محصول، هزینه و کارایی ضروری است. هر یک از این روش ها ویژگی های متفاوتی به پلی اتیلن می بخشند که بر اساس نیازهای کاربردی و شرایط تولید انتخاب می شوند.

مقایسه کیفیت محصول

پلیمریزاسیون فشار بالا، LDPE با انعطاف پذیری و شفافیت بالا تولید می کند، اما مقاومت مکانیکی کمتری دارد. در مقابل، پلیمریزاسیون زیگلر-ناتا، HDPE با استحکام بالا برای کاربردهای صنعتی ارائه می دهد.

کاتالیست های متالوسن، پلی اتیلن با خواص دقیق و مقاومت عالی تولید می کنند، مناسب برای بسته بندی های باکیفیت و تجهیزات پزشکی هستند. پلیمریزاسیون در فاز گاز و حلول نیز به ترتیب پلیمرهایی با کیفیت یکنواخت و خواص پایدار تولید می کنند که برای کاربردهای تخصصی مناسب اند.

مقایسه هزینه و بهره وری

از نظر هزینه، پلیمریزاسیون در فاز گاز به دلیل مصرف انرژی کمر و عدم نیاز به حلال، اقتصادی ترین روش است. در حالی که، پلیمریزاسیون فشار بالا هزینه انرژی بالایی دارد و برای تولیدات انبوه کمتر مقرون به صرفه است.

کاتالیست های متالوسن به دلیل تجهیزات پیشرفته هزینه اولیه بیشتری دارند، اما کیفیت محصول آن را توجیه می کند. همچنین، پلیمریزاسیون در محلول به دلیل پیچیدگی فرآیند و بازیابی حلال پرهزینه تر است، در حالی که زیگلر-ناتا تعادلی بین هزینه و کیفیت ارائه می دهد، اما نیاز به مدیریت دقیق کاتالیست دارد.

بهترین روش تولید پلی اتیلن از دید صنعتی کدام است؟

انتخاب بهترین روش تولید پلی اتیلن به عوامل متعددی مانند نوع پلی اتیلن مورد نیاز، کاربردهای پلی اتیلن، بودجه و امکانات صنعتی بستگی دارد. اگر هدف تولید LDPE برای بسته بندی های نرم و شفاف باشد، پلیمریزاسیون فشار بالا به دلیل سادگی و توانایی تولید پلیمرهای انعطاف پذیر مناسب است.

برای کاربردهایی که به مقاومت مکانیکی بالا نیاز دارند، پلیمریزاسیون زیگلر-ناتا یا پلیمریزاسیون در فاز گاز گزینه های بهتری هستند، زیره HDPE با استحکام بالا تولید می کنند و از نظر اقتصادی مقرون به صرفه اند.

در صورتی که کیفیت بالا و خواص دقیق مدنظر باشد، مانند بسته بندی های پیشرفته با تجهیزات پزشکی، پلیمریزاسیون با کاتالیست متالوسن به دلیل کنترل دقیق بر ساختار پلیمر و تولید پلی اتیلن انتخابی ایده آل است.

آینده تولید پلی اتیلن در ایران و جهان

تولید پلی اتیلن در جهان و به ویژه ایران، به دلیل دسترسی به مواد اولیه پلی اتیلن ارزان و تقاضای روبه رشد، در حال گسترش است. گزارش های گلوبال دیتا نشان می دهد ایران و آمریکا تا سال ۲۰۲۶ ظرفیت تولید جهانی پلی اتیلن را از ۱۱۰.۵۰ میلیون تن در سال ۲۰۲۷ به ۱۵۰.۹ میلیون تن افزایش می دهند. در ایران با سرمایه گذاری ۷.۹۰ میلیارد دلاری برای ۲۲ مجتمع جدید، ظرفیت تولید پلی اتیلن در ایران به ۶.۷ میلیون تن در سال می رسد.

آمریکا با ۱۱.۲۶ میلیارد دلار سرمایه گذاری برای ۱۹ پالایشگاه، ۹.۴ تن ظرفیت اضافه می کند. در آسیا، چین با ۴.۲۸ میلیارد دلار و ۱۳ مجتمع، ۴.۴ میلیون تن ظرفیت ایجاد می کند. روسیه با ۹.۳۷ میلیارد دلار سرمایه گذاری، ۶.۴ میلیون تن ظرفیت اضافه خواهد کرد. در آفریقا و آمریکای جنوبی، مصر و بولیوی به ترتیب ۱.۴ و ۰.۸ میلیون تن ظرفیت جدید پیشرو هستند. این تحولات نشان دهنده رشد چشمگیر تولید پلی اتیلن در پتروشیمی و تقویت جایگاه ایران در بازار جهانی است.

سوالات متداول

روش های تولید پلی اتیلن شامل پلیمریزاسیون فشار بالا، پلیمریزاسیون با کاتالیست زیگلر-ناتا، پلیمریزاسیون با کاتالیست های متالوسن، پلیمریزاسیون در فاز گاز و پلیمریزاسیون در محلول می شوند.

کاتالیست های متالوسن، پلی اتیلن با خواص دقیق و مقاومت عالی تولید می کنند که مناسب برای محصولات باکیفیت هستند و از نظر هزینه، پلیمریزاسیون در فاز گاز به دلیل مصرف انرژی کمر و عدم نیاز به حلال، اقتصادی ترین روش است

انتخاب بهترین روش تولید پلی اتیلن به عوامل متعددی مانند نوع پلی اتیلن مورد نیاز، کاربردها، بودجه و امکانات صنعتی بستگی دارد. در صورتی که کیفیت بالا و خواص دقیق مدنظر باشد، پلیمریزاسیون با کاتالیست متالوسن گزینه مناسبی است.

در ایران با سرمایه گذاری ۷.۹۰ میلیارد دلاری برای ۲۲ مجتمع جدید، ظرفیت تولید پلی اتیلن در ایران به ۶.۷ میلیون تن در سال می رسد.